Molti imprenditori si lamentano di non guadagnare abbastanza e di non riuscire a calcolare correttamente i prezzi di vendita: in sostanza, non sanno come imputare i costi al prodotto.

Lo stesso commercialista non ha il tempo o non ha le competenze necessarie per impostare un sistema di calcolo dei costi industriali, che serva anche a definire correttamente i listini a cui vendere.

Pertanto, accade troppo spesso che la fissazione del prezzo avvenga sulla base di ipotesi o stime approssimative.

Le PMI non dispongono normalmente di un impianto di contabilità analitico-industriale, che possa validamente supportare il processo decisionale dell'imprenditore, attraverso la conoscenza dei costi di produzione e del margine di contribuzione delle singole commesse o delle diverse linee di prodotto.

Anche senza la necessità di implementare un sistema di contabilità industriale, molto oneroso per una realtà medio piccola, esiste un modo “semplice” per conoscere i costi da attribuire al prodotto: l’analisi industriale del conto economico, unitamente ad una mappatura della struttura organizzativa e produttiva.

L’obiettivo è quello di determinare le tariffe ed i costi specifici da applicare alle distinte base, ossia alle "ricette" necessarie a realizzare i prodotti (che rappresentano il patrimonio di ogni azienda), per la successiva determinazione del prezzo di vendita.

La soluzione risiede nella metodologia di direct costing, che attribuisce al prodotto i costi variabili (materia prima e manodopera diretta), a cui devono però essere aggiunti tutti i costi specifici di produzione, considerando anche ammortamenti dei macchinari “a nuovo”, assorbimento di energia elettrica, manodopera indiretta, materiali di consumo e manutenzioni etc., la cui natura è fissa o semi-fissa.

Ciò anzidetto, saremo già in grado di elaborare un modello di preventivo commerciale, che tenga conto di ogni aspetto e singola variabile, per permettere all'imprenditore di vendere al prezzo giusto.

Se volessimo poi spingere l'asticella più in alto, per comprendere come si genera il reddito e dove intervenire per migliorarlo, sarebbe utile procedere all'implementazione di un MES (Manufacturing Execution System), un software di gestione che, oltre a schedulare la produzione e gestire il magazzino, permette anche di calcolare le quantità ed i tempi effettivi di produzione, da confrontare con i dati teorici derivanti dalle distinte base.

Per la sola raccolta dei dati di campo, come alternativa più economica del MES, è sufficiente disporre di un'interfaccia software che permetta di raccogliere le quantità ed i tempi di produzione direttamente dalle macchine.

Facciamo un esempio, dove il MES o un'interfaccia di raccolta dati con le macchine si rivelano utili, nel caso di un’azienda che commercializza acciaio inox, lavorato su specifica del cliente, che vorrebbe conoscere la redditività dei prodotti per formulare correttamente i prezzi di vendita.

A tal fine, possiamo adottare metodi differenti: determinare i ricavi per ogni commessa, da cui sottrarre i costi direttamente imputabili alla commessa medesima, oppure determinare i ricavi realizzati in ogni fase di lavorazione, da cui sottrarre i relativi costi di produzione.

Visto che le commesse sono numerose, il primo metodo potrebbe comportare un lavoro di raccolta dati eccessivo rispetto al ritorno di informazioni utili al processo decisionale, poiché il controllo di gestione conviene solo se i costi per implementarlo sono sensibilmente inferiori ai benefici ottenibili.

Inoltre, essendo i prezzi di vendita delle commesse determinati sulla base delle lavorazioni previste, le singole fasi di lavorazione diventano i centri di costo e ricavo su cui impostare l’analisi della redditività aziendale, scalzando la necessità di implementare una contabilità analitica per commessa.

Concentrandoci sul secondo metodo, al fine di valutare con chiarezza i margini realizzati nelle diverse fasi di lavorazione, è necessario determinare in via extracontabile i costi orari medi di produzione nonché disporre di un MES o di un'interfaccia di raccolta dati con le macchine, che possa tracciare le quantità ed i tempi effettivi di ogni lavorazione in base alle unità di misura utilizzate, siano esse espresse in metri quadrati, metri lineari, millimetri di spessore o chilogrammi di peso.

Tale modalità di analisi è finalizzata al calcolo del costo orario per ogni lavorazione (taglio, finitura etc.) e non dei singoli costi per commessa: visto che i listini di vendita sono definiti con specifiche unità di misura (Euro/mq, Euro/Kg etc.), in funzione delle diverse tipologie di finitura richieste dal cliente, si possono confrontare tali listini con i relativi costi industriali, determinati dai tempi di lavorazione moltiplicati per il costo orario di produzione e dividendo il risultato per l’unità di misura del listino.

Grazie ad una corrispondenza biunivoca tra ordine di produzione e ordine del cliente, in ottica MTO (Make to Order, tipica delle commesse) e non MTS (Make to Stock, tipica della produzione a magazzino), si può inoltre associare ogni lavorazione al cliente di riferimento, ottenendo un’analisi di redditività non solo per macchina ma anche per cliente.

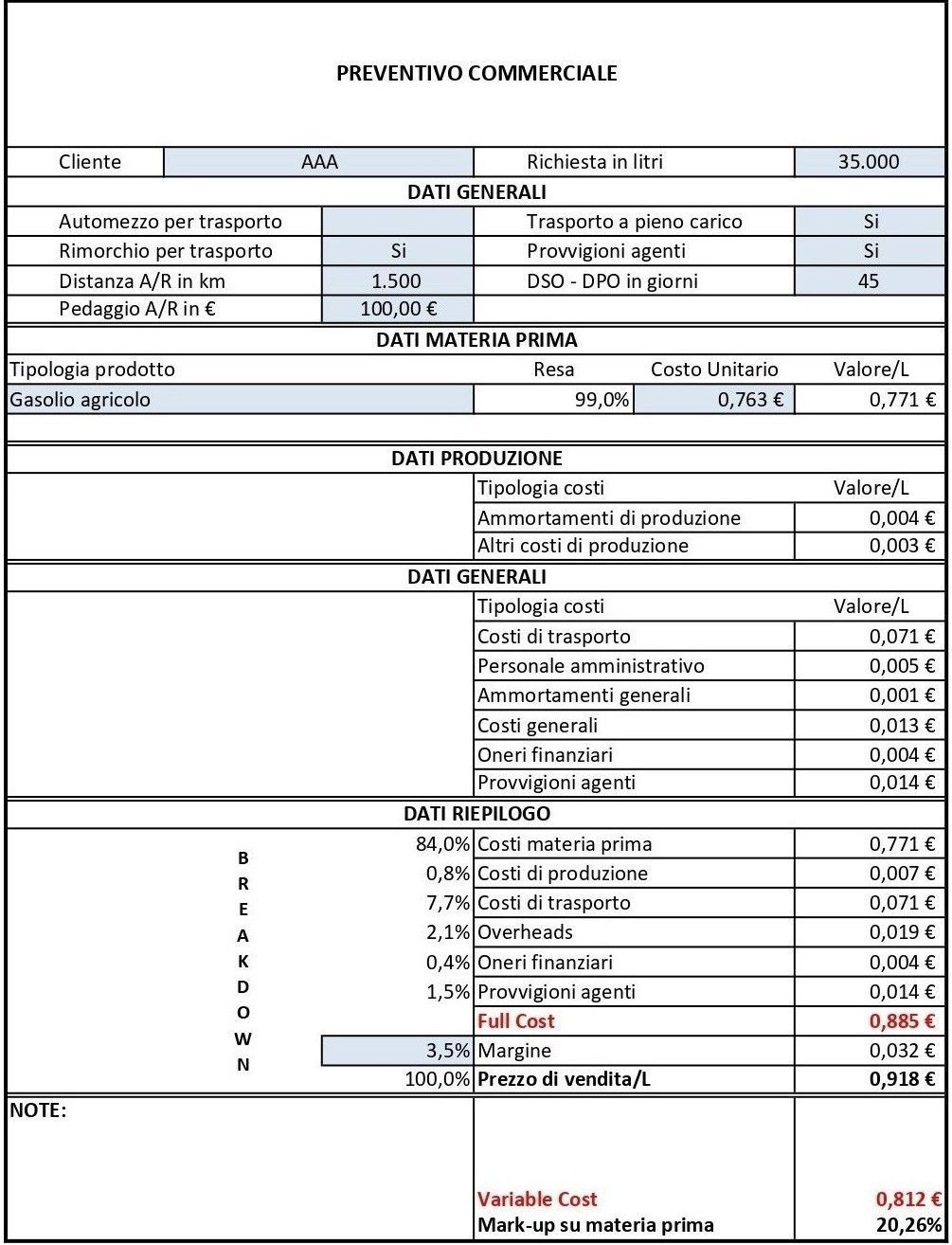

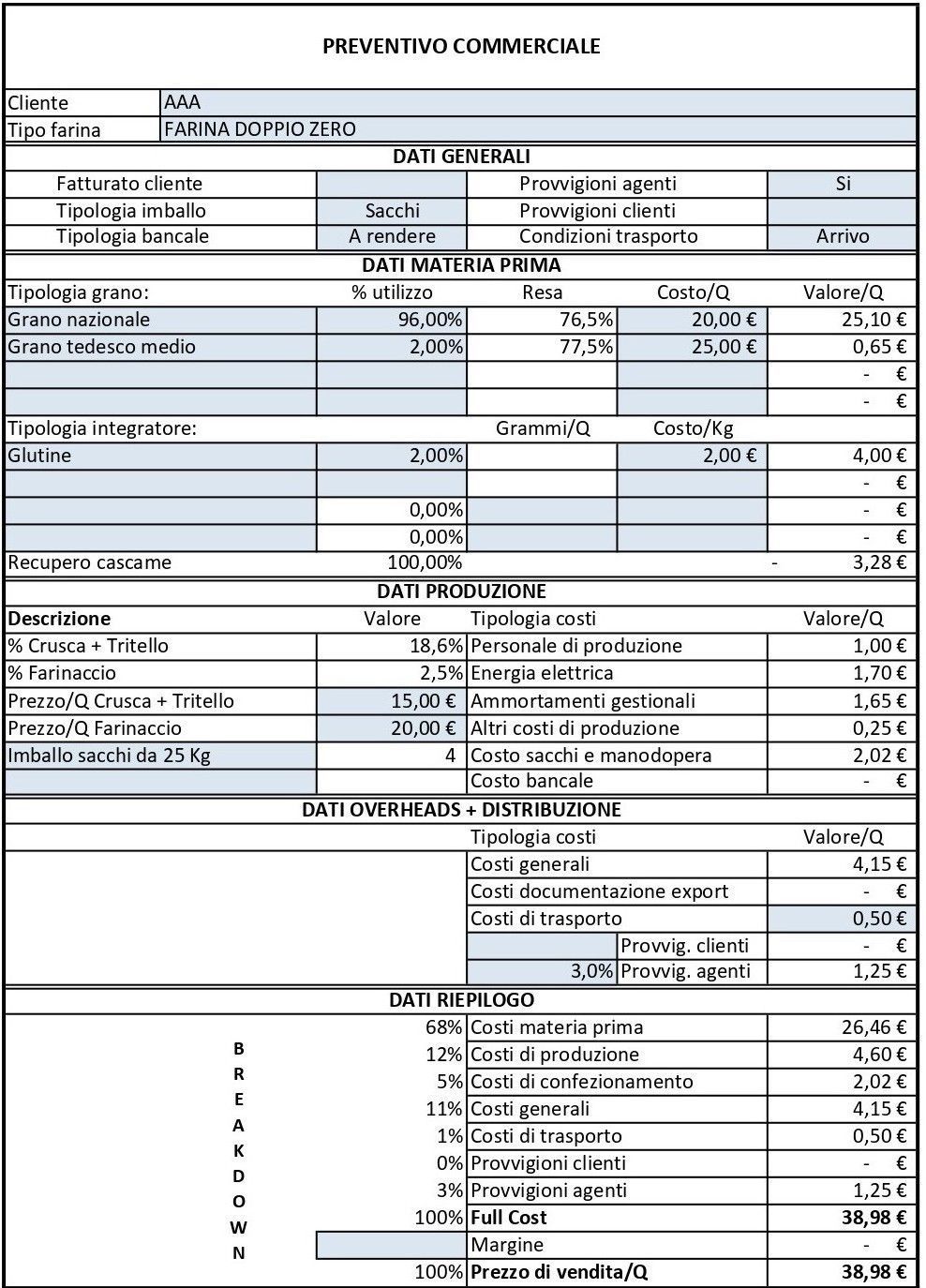

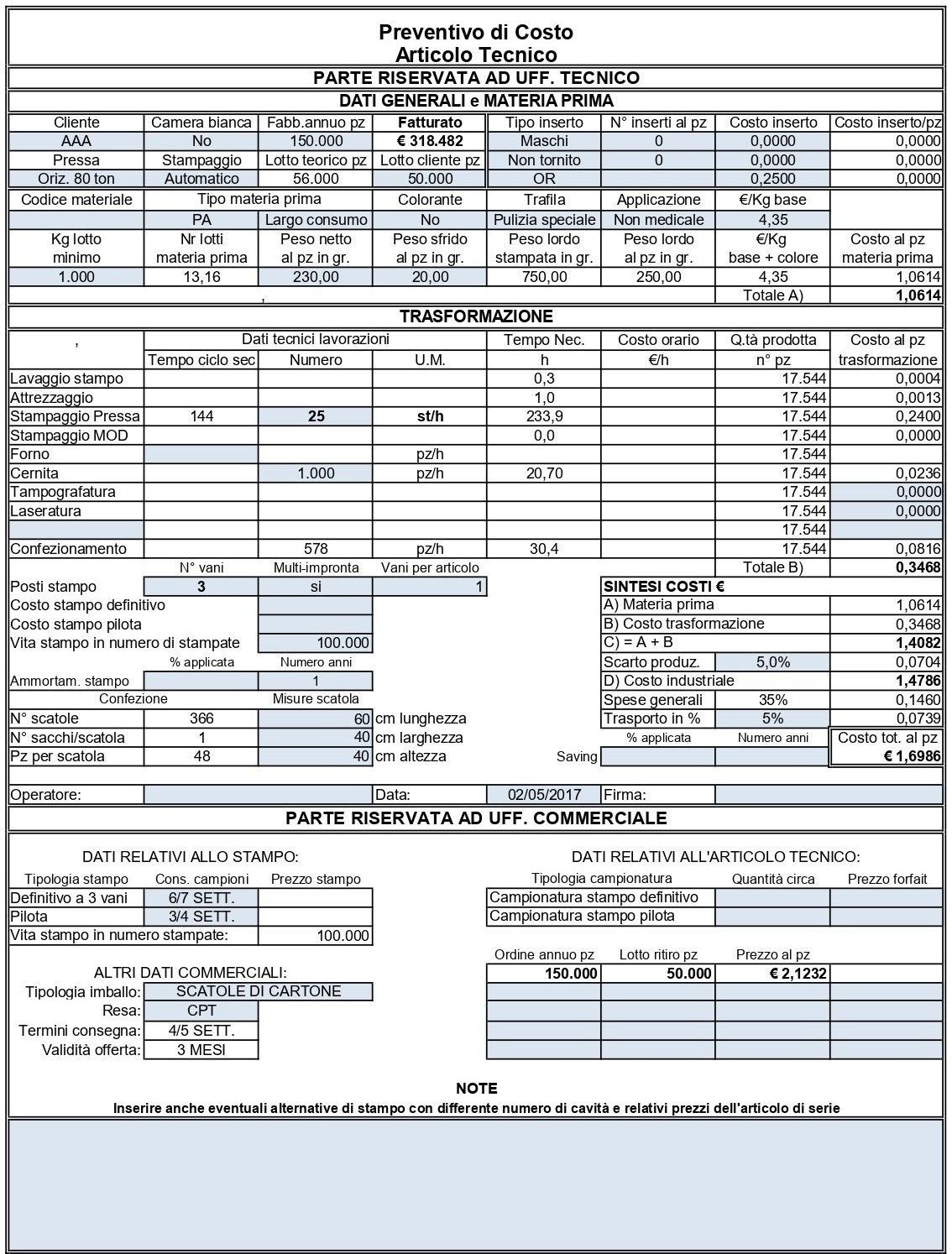

Vediamo ora qualche esempio concreto di preventivo commerciale, che abbiamo realizzato per aziende di: 1) stampaggio di articoli tecnici in plastica, realizzati su commessa; 2) produzione di farine, su richiesta specifica del cliente o per stoccaggio a magazzino; 3) commercializzazione di prodotti petroliferi.

1) Nelle aziende di stampaggio, le variabili da considerare sono complesse e molteplici, sia per la materia prima (tipologia, colorante, applicazione finale, lotti minimi, inserti, sfridi etc.) sia per la trasformazione (lavaggio stampo, attrezzaggio, tipologia di pressa, produzione automatica o manuale, scarti di lavorazione, fasi di forno e confezionamento, tipologia di imballo etc.); tali variabili, unitamente alla possibilità di procedere all'ammortamento del costo dello stampo sul prodotto, rendono il modello di preventivo estremamente dettagliato e utile alla corretta formazione del prezzo di vendita.

2) Nei molini, le diverse tipologie di grano acquistato sono trasformate in farine per uso alimentare, con caratteristiche differenti in funzione delle "ricette" utilizzate e degli integratori aggiunti: da tale processo si ottengono anche dei sottoprodotti (crusca e tritello) venduti al settore zootecnico come mangimi per il bestiame; tali variabili, unitamente alle differenti modalità di confezionamento e trasporto del prodotto finito, permettono di tenere conto di ogni aspetto nella determinazione del prezzo giusto a cui vendere.

3) Nelle aziende che commercializzano prodotti petroliferi, l'apparante semplicità dell'attività di compravendita, senza alcun processo di trasformazione della materia prima in prodotto finito, è controbilanciata dalla complessità della logistica in termini di carichi trasportati e distanze percorse, che possono "fare la differenza" tra il chiudere una transazione in utile o in perdita: variabili che il modello di preventivo è in grado di calcolare in modo preciso ed efficace.